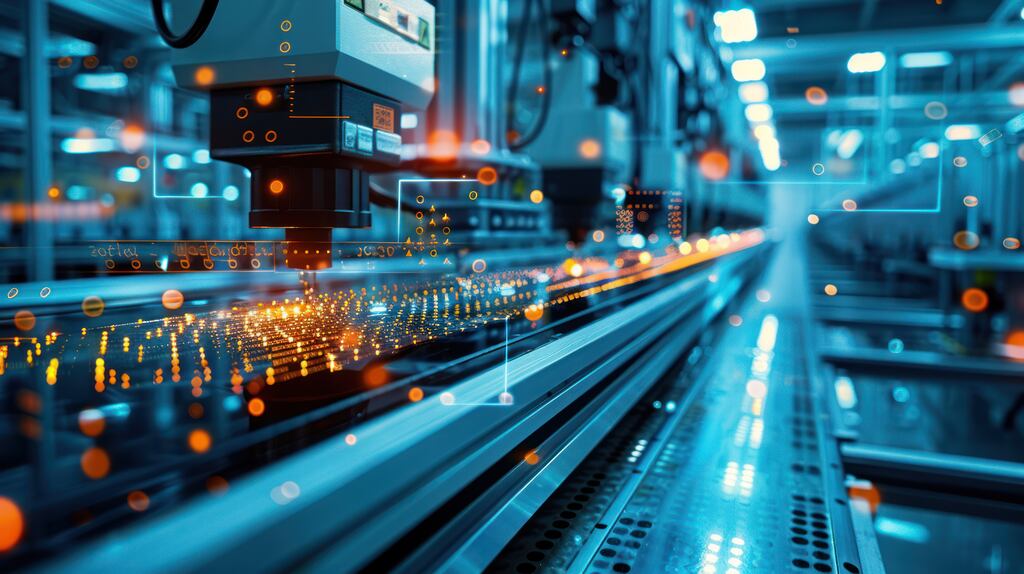

A automatização da produção industrial é uma realidade para a Indústria 4.0. Desde o surgimento do lean manufacturing, as companhias têm avançado muito nessa direção.

Quer saber de que forma esse novo modelo pode auxiliar na otimização da produção industrial? Neste artigo explicaremos como sete tendências atuais contribuem para alcançar esse objetivo. Confira!

1. Uso de robôs

O uso de robôs já é comum na Indústria 4.0. Eles são instalados no Brasil a cada ano. Porém, comparado aos países desenvolvidos, nossas fábricas são menos automatizadas e perdem na competitividade. Entretanto, não se trata apenas de ampliar a quantidade de robôs sendo utilizados.

A implantação de sensores e a conexão de sistemas ciber-físicos tornam a linha de produção industrial autogerenciada. Isso faz com que ela dependa cada vez menos da intervenção humana.

2. Layout de chão de fábrica inteligente

Além da automatização de processos, um dos aspectos que interfere no fluxo de produção é o layout do chão de fábrica. É impressionante como mudanças na disposição de equipamentos e na ordem das tarefas são capazes de acelerar a produção industrial na medida em que facilitam a circulação de pessoas e insumos.

Para estabelecer o melhor layout, o primeiro passo é segmentar a produção em pequenas operações ou etapas. Também é interessante identificar em que pontos existe uma incidência maior de erros ou atrasos.

Depois dessa análise, a empresa terá uma produção industrial inteligente, com o layout, o chão de fábrica deve ser redesenhado. Desse modo, as etapas da fabricação estarão em uma ordem lógica, de acordo com a sequência de tarefas necessárias para a conclusão do produto.

3. Otimização de processos

Otimizar processos é promover mudanças que façam todas as partes envolvidas trabalharem em sincronia, evitando o desperdício de tempo e recursos. Em uma indústria, essa ação elimina os gargalos da produção, permitindo um fluxo contínuo das atividades, sem interrupções ou problemas.

Porém, a otimização não é uma ação pontual. É preciso rever os processos continuamente. Para isso, o gestor deve identificar os principais pontos que precisam de ajustes, propor mudanças; executá-las e mensurar os resultados. Dessa forma, é possível aperfeiçoar permanentemente a produção.

Portanto, os dados são muito importantes para a otimização. Relatórios completos, que facilitam a identificação dos gargalos e permitem visualizar o impacto de cada ação proposta. Nesse sentido, um sistema de gerenciamento empresarial pode ajudar.

Essa tecnologia da produção industrial é capaz de reunir os dados de diversas áreas da empresa e fornecer relatórios para o gestor. Assim, ele consegue avaliar a efetividade das mudanças baseando-se nessas informações, e não apenas em uma percepção subjetiva do andamento dos processos.

4. Treinamento de colaboradores

Mesmo em uma era de grande eficiência tecnológica, a qualidade do capital humano continua sendo uma grande vantagem competitiva para as organizações. Por essa razão, o investimento em sua capacitação e preparo para enfrentar os desafios de um mercado em ebulição continuam sendo essenciais.

Portanto, os treinamentos são primordiais para que os colaboradores se adaptem às novas tecnologias da melhor maneira possível. Assim, será possível obter os melhores resultados sobre o investimento na produção industrial automatizada.

5. Pensamento holístico

Nesse novo contexto, o papel dos colaboradores muda consideravelmente. Eles deixam de ser operadores de máquinas, já que elas conseguem interagir entre si, monitorar a própria performance e sinalizar quando precisam de intervenção.

O treinamento passa a ter o papel de desenvolver o pensamento holístico. Ou seja, a capacidade de enxergarem os processos e o negócio como um todo de maneira mais estratégica. Essa habilidade é fundamental para que eles consigam visualizar oportunidades de melhorias que resultam em maior qualidade e produtividade.

6. Aplicação do lean manufacturing

Entende-se que o conceito lean pode ser aplicado também ao funcionamento das máquinas. O objetivo aqui é identificar e reduzir as fontes de perda que prejudicam a eficiência e a performance operacional: inflexibilidade, variabilidade e desperdício.

Para isso, é necessário analisar o impacto das perdas de cada máquina, de acordo com cada um de seus atributos. Por exemplo, alguns equipamentos desligam-se automaticamente após o final da demanda. Outros, por sua vez, continuam ligados e consomem energia.

Em alguns casos, a espera por suprimentos atrasa a produção em outro ponto. Existem várias situações que causam algum tipo de perda ou desperdício ao longo do processo. O objetivo do lean manufacturing é identificar esses pontos e minimizar — ou eliminar — essas perdas.

7. Internet das Coisas

A IoT (Internet of Things) está alterando drasticamente a produção industrial. Em primeiro lugar, os sensores embutidos nos produtos e equipamentos permitem o recolhimento e a análise de dados detalhadamente. Assim, os gestores têm um mapeamento preciso da linha de produção e conseguem identificar fatores que entravam o fluxo de atividades de forma muito mais simples.

Porém, a sua importância não se restringe a esse mapeamento e análise. Com a IoT, as máquinas conseguem interagir entre si, sem a necessidade de intervenção humana. Em uma fábrica, a comunicação machine-to-machine permite possibilidades que até então eram impensáveis.

Um sensor pode, por exemplo, sinalizar que o suprimento de matéria-prima para a fabricação de um determinado produto está chegando ao fim. Esse alerta desencadeia a ação de outra máquina, responsável pela reposição.

Em outros casos, a IoT possibilita a modularidade e a produção de itens diversos em sequência. Ela permitirá o acoplamento de módulos diferentes para alterar a produção sem que um responsável precise reconfigurar toda a linha a cada alteração solicitada.

Embora o ritmo dessas mudanças seja muito variável, o fato é que elas estão se tornando cada vez mais comuns. A maturidade dessas tecnologias — o ponto em que se tornam altamente eficientes e são oferecidas a um custo reduzido — proporcionará uma imensa possibilidade de otimização da gestão da produção industrial.

Enquanto isso, é importante acompanhar essas tendências, implantar alternativas para tornar a empresa mais competitiva e se preparar para aproveitar as oportunidades que a inovação oferece. Entenda mais sobre o assunto nesse artigo e descubra a importância da automação industrial.

Deixe aqui seu comentário